Erbauer: Andreas Schmidt

Baujahr: 2009

Disposition:

| Hauptwerk |

|

|

Oberwerk |

|

| Prinzipal |

8' |

|

Gedeckt |

8' |

| Konzertflöte |

8' |

|

Prinzipal |

4' |

| Oktave |

4' |

|

Hohlflöte |

4' |

| Traversflöte |

4' |

|

Nasard |

2 2/3' |

| Superoktave |

2' |

|

Doublette |

2' |

| Mixtur |

3-4f 1 1/3' |

|

Terz |

1 3/5' |

| Trompete |

8' |

|

Scharff |

3-4f 1' |

| |

|

|

Oboe |

8' |

| |

|

|

Tremulant |

|

| |

|

|

|

|

| Pedal |

|

|

|

|

| Subbass |

16' |

|

|

|

| Oktavbass |

8' |

|

|

|

| Gedecktbass |

8' |

|

|

|

| |

|

|

|

|

| |

|

|

|

|

| |

| System |

| Schleiflade vollmechanisch |

| Manuale C-g''', Pedal

C-f' |

| Temperierung: Gleichstufig |

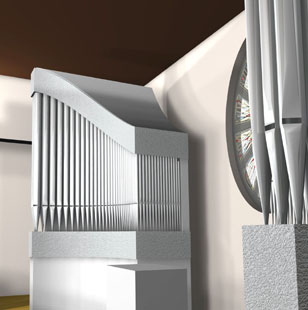

Die neue Orgel in der Liebfrauenkirche

Nidda 2009

II/18, Andreas Schmidt |

· Werdegang zur neuen Orgel

Bei der Ausschreibung im Jahr 2005 weckte

ein Entwurf, der sich nicht an die Vorgaben

hielt, das besondere Interesse der Gemeinde.

Eine großflächig angelegte Anlage verschmilzt

als architektonische Ergänzung mit

dem Kirchengebäude, beansprucht wie selbstverständlich

den ihr angemessenen Platz und

betont das wichtigste Fenster des Raumes.

Aus angefragten 16 Registern wurden 18, aus

einem Brustwerk wurde ein vollwertiges Hinterwerk.

Alle weiteren Vorgaben wurden berücksichtigt

und außergewöhnlich hierbei ist:

einen solchen Entwurf nicht elektrisch, sondern

in allen Trakturen

voll mechanisch

zu verwirklichen.

|

|

| Im Folgenden wurden

Gespräche geführt

und verschiedene Orgelprojekte

besichtigt.

Das Orgelgremium festigte die Absicht, das

anstehende Projekt meiner Firma „Orgelbau

Andreas Schmidt“ anzuvertrauen. Der Orgelbauvertrag

wurde, nach einigen bürokratischen

Hürden, schließlich am 31.01.2007

durch das bischöfliche Ordinariat Mainz genehmigt. |

· Aufgabenstellung, Konstruktion,

Herausforderungen, Durchführung

Die visuelle Darstellung des Entwurfs sollte

technische Wirklichkeit werden.

Zum Beginn unserer Konstruktionsarbeit

wurde seitens der Gemeinde der bis dahin mit

Stufen verkleidete Emporenboden freigelegt.

Zum Vorschein kam ein 6° geneigter Betonboden,

der eine sehr grobe Oberfläche aufwies.

Auf der Grundlage dieser ungewöhnlichen

Voraussetzung begannen erste Überlegungen,

wie wir mit der Schräge umgehen

sollten. Verschiedene als Skizzen angefertigte

Konstruktionsideen, die insbesondere die Anordnung

und Aufteilung der Baugruppen

bestimmen, wurden intern besprochen und

abgewogen. Vordergründig sollten die mechanischen

Trakturen möglichst flach am Boden

gehalten und die zu überwindenden Entfernungen

der mechanischen Steuerung präzise

geführt werden. Unterschiedlichste Varianten

hätten zum Ergebnis führen können und

wir wählten eine davon aus, die dann in allen

Details konstruiert werden sollte. Die außergewöhnlich

aufwändige Traktur war die kniffligste

Baugruppe, doch von hier an klärte sich

die Konstruktion der „Maschine“ mehr und

mehr. Die Zeichnungen und Stücklisten von

Spieltisch, Windanlage, Windladen, Trakturrahmen, Gehäuse und Pfeifenwerk wuchsen

heran. Die gesamte Konstruktionsarbeit war

Ende Mai 2008 abgeschlossen. |

| Nun wussten wir, was zu tun ist, und es stand

eine große Aufgabe vor uns. Vieles konnte

parallel vorangetrieben werden, bspw. fertigten

wir Holzpfeifen, Spieltisch, Bälge, Trakturteile

und Windladen in allen Einzelheiten,

während gleichzeitig auch in anderen Betrieben

Teile des Gehäuses oder die Metallpfeifen

hergestellt wurden. (Hierbei erinnern wir uns

an den denkbar ungünstigsten Zeitpunkt Orgelpfeifen

zu bestellen, denn im Juni 2008 lag

der Zinnpreis auf dem historischen Höchststand.)

Man hätte es wissen können, aber der

Materialbedarf dieser Orgel war unverhältnismäßig

hoch. Alleine die Tontraktur misst

eine Gesamtlänge von etwa 1,25 Kilometer,

zusätzlich enthält sie 5 Wellenbretter, 4 Wellenrahmen,

18 Winkelbalken, ein kompliziertes

Trakturkreuz und zahlreiche Aufhängungen

für die waagerecht verlaufenden Holzleisten.

All diese Einheiten bestehen wiederum

aus hunderten von selbst gefertigten Einzelteilen,

alleine die Trakturweiche bspw. besteht

aus etwa 1200 Teilen. Ähnlich verhielt es sich

mit dem dreiteiligen Gehäuse, für deren geschweifte

Herstellung je eine Positiv- und

Negativform sowie verschiedene Spezialvorrichtungen

notwendig waren. Zwei gespiegelt

symmetrisch, freistehende Hauptgehäuse und

ein Spieltischgehäuse forderten etwa 15 m³

Holz, unter anderem mussten 44 Füllungen

mit Gratleisten gebaut werden (wie bei einer

wirklich großen Orgel). Für nahezu jede Baugruppe

galt die Regel der doppelten Ausführung

(2 Gebläsemotoren, 6 Bälge, 2 Windladen

pro Werk, 2 Tremulanten (für ein Werk),

2 Registertrakturen usw.). |

| Die Arbeiten begannen Anfang 2008 und endeten,

mit der Unterbrechung für zwei andere

Projekte, Mitte 2009. |

· Beschreibung

Das in sich schlüssig konstruierte und in unserer

Werkstatt in fast allen Einzelteilen selbst

gefertigte Werk weist an keinem Punkt

Fremdcharakter von Fertigteilen oder Halbfertigteilen

auf. Auch wenn verschiedene Detaillösungen

oftmals günstiger möglich gewesen

wären, haben wir zugunsten der Qualität entschieden

und teils unwirtschaftliche Lösungen

in Kauf genommen (Sägefurnierarbeit, aufwändige

Windanlage, hochwertige Bauweise

des Pfeifenwerkes, der Windladen sowie insbesondere

der Eisentrakturen). |

Anlagenaufteilung:

Beide Orgelhälften enthalten gespiegelt baugleiche

Baugruppen. Die rechte Seite (von

vorne gesehen), in diesem Fall die C-Seite,

enthält die Töne C, D, E, Fs, Gs, B, c°…,

links stehen die Töne Cs, Ds, F, G, A, H,

cs°…. Alle Windladen und somit auch das

homogen aufgestellte Pfeifenwerk, mit insgesamt

1.236 Pfeifen, stehen auf einer Ebene.

Durch den weiten Abstand der wechselnd

stehenden Töne ergibt sich eine außergewöhnlich

großflächige Klangentfaltung. |

Windanlage

Unter der Windladenebene befindet sich neben

der Tontraktur die voluminöse Windanlage.

Vier eigenständige Werkbälge werden

durch zwei große Vorratsbälge und zwei Gebläsemotoren

gespeist, Druckschwankungen

sind auch bei hohem Windverbrauch ausgeschlossen.

Die drei Werke werden mit drei

verschiedenen Winddrücken versorgt, die auf

jeder Seite extra eingestellt sind, also sechs

Mal.

Der zur Windanlage gehörige Tremulant

ist (neben den Gebläsemotoren) das einzige

elektromechanische Bauteil. Über elektronische

Platinen kann Intensität, Frequenz und

Wirkungsrichtung eingestellt werden. Eine

weitere Platine synchronisiert die Bewegung

der schweren Magnetanker die tremolierend

auf beide Balgplatten des II. Werkes drücken.

Obwohl die Windanlage relativ groß und

doppelt gebaut ist, gibt es keine störenden

Nebengeräusche.

Der zur Windanlage gehörige Tremulant

ist (neben den Gebläsemotoren) das einzige

elektromechanische Bauteil. Über elektronische

Platinen kann Intensität, Frequenz und

Wirkungsrichtung eingestellt werden. Eine

weitere Platine synchronisiert die Bewegung

der schweren Magnetanker die tremolierend

auf beide Balgplatten des II. Werkes drücken.

Obwohl die Windanlage relativ groß und

doppelt gebaut ist, gibt es keine störenden

Nebengeräusche. |

Trakturwerk

Es ist zu unterscheiden in Spieltraktur und

Registertraktur. Beide Trakturen wurden mechanisch

gebaut, was bei einem so großflächigen

Entwurf,

wie bereits erwähnt, sehr

außergewöhnlich sein dürfte. Beide Trakturen

verbinden die Bedienelemente des Spieltisches

(Tasten und Registerzüge) mit den Ventilen

oder Schleifen der Windladen und verlaufen

unsichtbar unter dem Stahlpodest zwischen

den beiden Gehäuseteilen.

wie bereits erwähnt, sehr

außergewöhnlich sein dürfte. Beide Trakturen

verbinden die Bedienelemente des Spieltisches

(Tasten und Registerzüge) mit den Ventilen

oder Schleifen der Windladen und verlaufen

unsichtbar unter dem Stahlpodest zwischen

den beiden Gehäuseteilen.

Die leichte, präzise und repetitionsfreudige

Spieltraktur (ausschließlich auf Zug laufende

Traktur) wurde aus der Kombination von

Fichte, Messingdraht, Eisenwellen, Eisenwinkeln,

und präzise laufenden Lagern hergestellt.

Vom zentral stehenden Spieltisch aus

verläuft manualweise gruppiert für jeden Ton

eine Verbindung zunächst nach unten (auf je

einen Winkelbalken, der auch gleichzeitig

Trakturspanner ist), dann nach hinten auf eine

Trakturweiche. Diese Weiche nimmt die in

Manualteilung ankommenden Abstrakten auf

und verteilt sie nach links und rechts auf die

C- und Cs-Seite in 4 Ebenen (für beide Manualwerke).

Auf den jeweiligen Seiten verlaufen

weitere Abstrakten weiter bis zu einem

Rahmen, auf dem beweglich gelagerte Eisenwellen

sitzen. Die 112 einzelnen Wellen (nur Manual) übersetzen die horizontale Bewegung

in eine senkrechte Bewegung. Der Impuls

der niedergedrückten Taste endet somit

am Ventil im Windkasten und lässt eine

Pfeife erklingen (wenn ein Register gezogen

ist). |

| Die durchschnittliche Länge der

Mechanik eines einzelnen Manualtones

mit allen Bauteilen beträgt 9,2 Meter

(56 Töne x 2 Manuale x 9,2 Meter = 1.041,6

Meter alleine für die Manualtraktur, Pedal

(anders geführt) zusammen 255 Meter). Etwa

75 % dieser Längen verlaufen waagerecht und

müssen deshalb jeweils mehrfach mit Pendelaufhängungen

versehen werden. Bedenkt man

die zahlreichen Lager, Umlenkungen, Führungen

und Aufhängungen, die jeweils auch

Reibungspunkt sein können, so ist diese Traktur

außer Frage als wirklich gelungen zu bezeichnen. |

| Die Registertraktur muss Kräfte in Zug- und

Druckrichtung gleichermaßen präzise und

synchron auf beide Seiten bewegen können.

Sie ist also wesentlich schwerer gebaut, nicht

auch zuletzt wegen der zu überwindenden

weiten Entfernungen, denn hierbei könnten

sich Torsionskräfte und kleine Ungenauigkeiten

potenziert nachteilig auswirken. Würde

bspw. eine Welle oder ein Schleifenschwert

sich unter der Belastung um 1 mm verspannen

oder verdrehen, so würde sich das am Registerzug

mit einer 5 mm großen Differenz („toter

Gang“) bemerkbar machen. |

Verschiedene Details:

Die durchschnittliche Länge eines einzelnen

Registerzuges bis zum Angriffspunkt der

Schleife mit allen Umlenkungen (je 12 Drehpunkte,

davon 6 Kugellager) beträgt 12,5 Meter

(18 Register x 12,5 Meter = 225 Meter).

Die Schaltung eines jeden Registers wird über

eine waagerecht geführte Holzstange auf ein

dahinter mittig der Spieltischhöhe gelagertes

Eisenschwert geführt. Die Zugbewegung des

Organisten wird unter dem Spieltisch als

Druckbewegung unter das Podest nach hinten

auf eine seitliche Umlenkung geführt. Massive,

mit Kugellagern versehenen Eisenwellen

nehmen die Bewegung der Holzstange auf

und übersetzen die Richtung in eine Schubbewegung

auf eine weitere lange Holzstange,

die unter dem Podest die beiden Orgelseiten

verbindet. Die für beide Seiten synchronisierbare

Holzstange ist an den Enden mit jeweils

einem weiteren Eisenschwert verbunden, die

unter den Windladen gelagerten sind. Sie ziehen

auf beiden Seiten gleichzeitig die Schleifen

des Registers. Die Bedienung der Registerzüge

ist äußerst angenehm und exakt. |

Windladen

Durch diese Baugruppe wird das werkweise

darauf stehende Pfeifenwerk über die Traktur

angesteuert und somit durch den einströmenden

Wind zum Klingen

gebracht. Die Ausführung der Windladen beeinflusst die Präzision

der Spielbarkeit sowie die Entwicklung der

Einzelklänge und die Verschmelzung des Gesamtklanges.

Da diese Baugruppe hunderte

von beweglichen Teilen enthält und zudem

winddicht sein muss, entscheidet die hier ausgeführte

Qualität oftmals über die Lebensdauer

der gesamten Orgel.

Verschiedene Details:

Rahmen, Stöcke, Dämme, Schleifen und

Spunddeckel sind aus Eiche gefertigt, Schiede,

Windkastenrahmen, Windkastenböden,

Ventile und Raster aus Fichte.

Dichtungsringe, unter und über den Schleifen,

sind aus Kasimir (hochwertiger Stoff mit aufrecht

stehenden Fasern) gefertigt. Die Schleifen

(sorgfältigst ausgesuchtes Eichenholz)

wurden graphitiert und poliert, damit sie sich

leicht bewegen lassen. Die leichten Ventile

werden synchron mit der Tastenreise in einen

befilzten Anschlag gespielt, um schnelle Repetitionen

zu ermöglichen. Der Ventilanschlag

ist regulierbar an den Spunddeckeln

angebracht. Pulpeten aus

beledertem Blei, Ventilfedern (ohne Auge)

aus Klaviersaite, Trakturführungen und Dichtungen

aus Leder, Drahtösen an den Drahtenden

der Abzüge wurden mit Wolle gefüllt, um

toten Gang zu vermeiden. Die Kanzellen beider

Werke wurden im Bereich der Trompete

8’ bzw. Oboe 8’ mit Trennschieden von der

restlichen Kanzelle abgetrennt, so dass die

windempfindlichen Zungenregister unabhängig

vom Verbrauch anderer Register bleiben. gebracht. Die Ausführung der Windladen beeinflusst die Präzision

der Spielbarkeit sowie die Entwicklung der

Einzelklänge und die Verschmelzung des Gesamtklanges.

Da diese Baugruppe hunderte

von beweglichen Teilen enthält und zudem

winddicht sein muss, entscheidet die hier ausgeführte

Qualität oftmals über die Lebensdauer

der gesamten Orgel.

Verschiedene Details:

Rahmen, Stöcke, Dämme, Schleifen und

Spunddeckel sind aus Eiche gefertigt, Schiede,

Windkastenrahmen, Windkastenböden,

Ventile und Raster aus Fichte.

Dichtungsringe, unter und über den Schleifen,

sind aus Kasimir (hochwertiger Stoff mit aufrecht

stehenden Fasern) gefertigt. Die Schleifen

(sorgfältigst ausgesuchtes Eichenholz)

wurden graphitiert und poliert, damit sie sich

leicht bewegen lassen. Die leichten Ventile

werden synchron mit der Tastenreise in einen

befilzten Anschlag gespielt, um schnelle Repetitionen

zu ermöglichen. Der Ventilanschlag

ist regulierbar an den Spunddeckeln

angebracht. Pulpeten aus

beledertem Blei, Ventilfedern (ohne Auge)

aus Klaviersaite, Trakturführungen und Dichtungen

aus Leder, Drahtösen an den Drahtenden

der Abzüge wurden mit Wolle gefüllt, um

toten Gang zu vermeiden. Die Kanzellen beider

Werke wurden im Bereich der Trompete

8’ bzw. Oboe 8’ mit Trennschieden von der

restlichen Kanzelle abgetrennt, so dass die

windempfindlichen Zungenregister unabhängig

vom Verbrauch anderer Register bleiben. |

Disposition

2009, II/18, Orgelbau Andreas Schmidt. Frei

stehender Spieltisch, zweiseitig angesteuerte

vollmechanische Schleifladen, werkweise

getrennter Winddruck, Temperierung gleichstufig,

440Hz bei 17C°. |

I. Hauptwerk C-g’’’ |

II. Hinterwerk C-g’’’ |

Pedal C-f’ |

| |

|

|

|

|

|

| Prinzipal |

8’ |

Gedeckt |

8’ |

Subbass |

16’ |

| Konzertflöte |

8’ |

Prinzipal |

4’ |

Gedecktbass |

8’ |

| Oktave |

4’ |

Hohlflöte |

4’ |

Oktavbass |

8’ |

| Traversflöte |

4’ |

Nasard |

2 2/3’ |

|

|

| Superoktave |

2’ |

Doublette |

2' |

|

|

| Mixtur 3-4f. |

1 1/3’ |

Terz |

1 3/5' |

|

|

| Trompete |

8’ |

Scharff 3-4f. |

1’ |

|

|

| |

|

Oboe |

8’ |

|

|

| |

|

Tremulant |

|

|

|

| |

|

|

|

|

|

| Koppeln: II/I, I/Pedal, II/Pedal |

Intonation

Die klanglichen Eigenheiten

der einzelnen Stimmen sind nicht

alleine durch die Auswahl der Disposition

bestimmt, sondern auch durch die Bauart

der Pfeifen, die Charakteristik der Windanlage,

die Bauart und Anordnung der Windladen, die

Reflexionsfähigkeit des Gehäuses und durch

die Dynamik der Spieltraktur.

der Pfeifen, die Charakteristik der Windanlage,

die Bauart und Anordnung der Windladen, die

Reflexionsfähigkeit des Gehäuses und durch

die Dynamik der Spieltraktur.

Mit verschiedenen Eingriffen wurde der durch

die Bauart vorbestimmte Klang der Pfeifen

gestaltet. Die Eigenheiten der Register wurden

hierzu bereits bei der Klangplanung durch

die Bauform, das Material, die Mensur usw.

geprägt. Beim Pfeifeneinbau in der Kirche

wurden an jeder einzelnen Pfeife verschiedene

Parameter (Ansprache, Anblasgeräusch,

Lautstärke, Tonspektrum, Farbe, Helligkeit,

Charakter, Absprache usw.) verfeinert, bis der

gewünschte Klangcharakter im Zusammenhang

aller weiteren Töne des selben Registers

geformt war. Die Gestaltung der Registerstimmen

zueinander bestimmen letztendlich

die vielfältigen Kombinationsmöglichkeiten

der ausgewählten Disposition. Von allen

Montagearbeiten in Nidda nahm die Intonation

das größte Zeitfenster in Anspruch. |

Gehäuse

Ähnlich wie

auch die Traktur

war die Realisierung

des Gehäuses

eine ungewöhnliche

Herausforderung.

Noch vor der

Konstruktionsarbeit

wurde,

zwecks der möglichen

Techniken

ein solches Gehäuse

herzustellen,

ein Modell

im Maßstab 1:10 gebaut. Dabei zeigte sich,

dass auch später („in echt“) einige Schablonen

und Hilfsmittel nötig sein werden, nur dass die

dann 10mal so groß sein müssen wie beim

Model.

In Zusammenarbeit mit der modern technologisierten

Firma Stefan Wolf konnten wir in

beispielhafter Zusammenarbeit Lösungen für

alle zunächst nicht vorstellbaren Details finden.

Insbesondere der routinierte Umgang

von 3D-Darstellungen und der später teils

eingesetzten CNC-Maschine verhalfen den

kompliziert geschweiften Gehäuseteilen zum

Gelingen. Sicher: man kann das ohne Computer

auch, aber bedenkt man die Genauigkeit,

mit der letztendlich die Rundungen des oberen

doppelt geschweiften, frei schwebenden, und des unteren Kranzes zusammenpassen

mussten, dann gibt wohl jeder Schreiner zu,

dass dies nicht einfach zu machen ist.

Die sonstigen Gehäuseteile sind dem Qualitätsstandard

des Orgelbaus entsprechend ausgeführt.

Rahmenteile und Füllungen (mit

starken Gratleisten) aus feinjähriger Fichte

usw. Erwähnenswert wäre an dieser Stelle der

Aufbau auf dem etwa 6° geneigten Betonboden;

nach dreitägigen Bemühungen waren die

drei Gehäuse auf den Millimeter nach Zeichnung

aufgestellt. Diese Genauigkeit machte

sich später beim Verlegen der Trakturen und

beim Einbau der Prospektpfeifen vielfach

positiv bemerkbar. Nichts musste abweichend

von den Zeichnungen korrigiert werden und

das war auch gut so, denn eine kleine Änderung

hätte auch die Korrektur der Zeichnung

nach sich gezogen, damit Kollisionen weiterer

Teile ausgeschlossen sind. So bspw. das

Stahlgerüst, welches nach dem Aufbau des

Gehäuses und des Spieltisches zwischen den

beiden Instrumentenseiten von der Firma Kockert

aufgestellt wurde. |

· Allgemeine Zusammenfassung

Das Gesamtwerk dieser Orgel ist letztendlich

das Ergebnis aus Umsetzung der Vorgaben -

ausgehend von den Wünschen des Auftraggebers

- und den eigenen firmeninternen Vorstellungen.

Es sollte ein langlebiges und wertvolles

Kunstwerk entstehen in optischer und

klanglicher Hinsicht. Konstruktion und innerer

technischer Aufbau wurden letztendlich

im Sinne der Klanggestalt im Detail, in der

Vielfalt und in der Fülle entwickelt.

Die architektonische Lücke auf der Westempore

wurde durch ein Kleinod besetzt. Jetzt

steht ein Werk mit einem wertvollen, großflächigen

Prospekt gleichsam als

letzte Ergänzung der Kirchenausstattung

und heißt willkommen.

So hat die Kirche einen neuen -

ureigenen – Bestandteil zurückbekommen.

und heißt willkommen.

So hat die Kirche einen neuen -

ureigenen – Bestandteil zurückbekommen.

Die neue Orgel am sakralen Ort in der Liebfrauenkirche

von Nidda ist "Botschafterin".

Jetzt liegt es an denen, die ihre Botschaft leise

und laut werden lassen zur Ehre Gottes und

zum gehaltenen Zuhausefühlen derer, die sich

im Gottesdienst von ihr mitnehmen lassen

wollen im Hören, im Animieren zum Einstimmen

in den Gesang von Gemeinde und

Chor. Und auch im Konzert ganz einfach zur

Freude der Menschen - im verhaltenen und

virtuosen, übermütigen und ausreizenden, ja

provokanten Spiel bietet das Instrument die

denkbar besten Voraussetzungen. |

| Andreas Schmidt |

Organisation, Ablauf, Gesamtplanung,

Vorkonstruktion, Klanggestaltung,

praktische Arbeiten an Windladen,

Pfeifenwerk, Traktur, Spieltisch

und Gehäuse. Technische und

fotografische Dokumentation, Intonation. |

| Thomas Müller |

Planung, Konstruktion, Klanggestaltung,

praktische Arbeiten an Windanlage,

Windladen, Traktur und Gehäuse. |

| Matthias Detsch |

Praktische Arbeiten an Windladen,

Pfeifenwerk, Traktur, Spieltisch und

Gehäuse. Fotografische Dokumentation. |

| Faxe Müller |

Praktische Arbeiten an Ton- und

Registertrakturen, insbesondere im

Metallbereich. |

| Firma Wolf |

Gehäusekonstruktion, Gehäuseteile. |

| Firma Schuster |

Porzellanschildchen. |

| Firma Meisinger |

Herstellung der labialen

Metallpfeifen. |

| Firma Giesecke |

Herstellung der lingualen

Metallpfeifen (Zungenregister). |

| Firma Heuss |

Manualklaviaturen,

Koppelaufbau, Tremulantenteile. |

| Firma Laukhuff |

Gebläsemotor, Kleinteile. |

| Weitere Personen |

Hilfe bei Transporten, Versorgung mit

Kaffee, Kuchen und guter Laune. |

Wir danken allen, die durch ihren

Einsatz, ihre Spende, ihre Hilfe

und ihre Zuversicht zur Realisierung

des Projektes beigetragen

haben.

Orgelbau Andreas Schmidt |

|

|